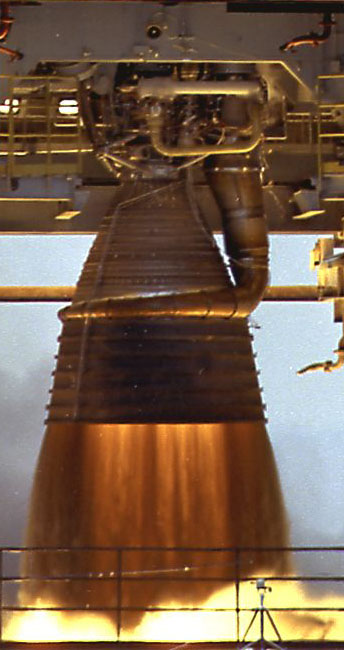

На фото слева мы видим картину истечения из загадочного агрегата под наименованием ЖРД F-1. Черная непрозрачная пелена закрывает собой горячие газы температурой свыше 1800К. В чем причина?

«ПЕПЕЛАЦЫ» ЛЕТЯТ НА ЛУНУ

Глава 13

***

«Великий карбюратор»

(1-я часть)

***

Издание второе, дополненное и переработанное

***

Данная глава будет посвящена разбору одного единственного вопроса: тепловой режим ракетного двигателя F-1 и проверка его параметров на реалистичность с точки зрения двигателей аналогичного класса.

Важность данного вопроса очевидна: первая ступень лунной ракеты «Сатурн-5» была оснащена пятью подобными двигателями тягой по 690тс каждый, что суммарно составляло около 3450тс в момент взлета: именно столько нужно было по самым минимально-скромным подсчетам для тяжелой 3000-тонной ракеты «Сатурн-5».

При этом для «Сатурн-5» превышение стартовой тяги над весом было всего n ≤ 1,2 - т.е. минимально допустимое.

Поскольку вся программа полета «Сатурн-Аполлон» построена впритык, с минимальными резервами и запасами, то сколько-нибудь существенное уменьшение тяги каждого F-1 делает невозможным выведение 44-тонного корабля на отлетную траекторию к Луне.

Как следствие - не получится вписать в «облегченную» полезную нагрузку пилотируемый посадочный модуль (ЛМ) весом свыше 15т. для «прилунения» астронавтов и последующего возврата на орбиту ИСЛ. Реальные возможности позволяли произвести только облетную миссию с высадкой беспилотного невозвратного аппарата типа «Сервейер» вместо живых астронавтов на лунную поверхность.

Многое из того, о чем пойдет речь ниже, уже неоднократно обсуждалось, поэтому заранее прошу прощение за некоторые повторы.

Название цикла статей для данной главы было изменено - читатель все поймет, главный секрет я раскрою в третьей части этой главы.

Приступая ко второму изданию данной главы, я хотел бы отметить, что многие цифры и данные были уточнены с учетом найденных при активной помощи читателей архивных документов американского космического ведомства.

«Черный» факел

Едва ли не с момента первого статического теста одиночного F-1, картина его работы вызывала много вопросов, и как упомянуто в ряде источников - виды характерного «черного» факела шокировали многих испытателей на ракетном полигоне в центре Маршалла. Ниже приведено весьма занятное видео, где запечатлен взрыв F-1 во время статического теста.

|

|

|

|

На фото слева мы видим картину истечения из загадочного агрегата под наименованием ЖРД F-1. Черная непрозрачная пелена закрывает собой горячие газы температурой свыше 1800К. В чем причина? |

|

В отчете ВИНИТИ АН СССР под редакцией И. Шунейко[8] говорится, что сопловой насадок охлаждается выхлопными газами турбины - привода насосного агрегата. Более, того, «Википедия» пошла дальше[9]: «Так как отработанный генераторный газ подавался внутрь сопла для охлаждения насадка, яркость пламени реактивной струи вблизи сопла двигателя была значительно снижена, что хорошо заметно на кадрах с запусков Сатурн-5 и с огневых испытаний F-1». Но так ли это на самом деле? В чем секрет «копченого»?

Возьмем небольшую паузу и придержим интригу до конца статьи, а покамест попробуем раскрутить эту историю с другой стороны.

Технологический тупик

Изучение ранних моделей американских ЖРД на топливной паре керосин-кислород приводят нас к интересному наблюдению[1] (соотношение компонентов дано для камеры, без учета ТНА):

| Тип ЖРД | Фирма-изготовитель | Ракета-носитель, год | Тяга, кН | Давление в камере, кгс/см² (МПа) | Степень расширения |

Соотношение компонентов, mок/mгор |

|

LR-79-7 |

Rocketdyne |

«Thor», 1957 |

758,7 кН |

41,8 (4,1) |

8 |

|

|

LR-87-3 |

Aerojet |

«Titan-1», 1959 |

733,9 кН |

40,8 (4,0) |

8 |

|

|

LR-89-5 |

Rocketdyne |

«Atlas-E,F», 1960 |

822,5 кН |

41,8 (4,1) |

8 |

2,34 |

| RZ2 |

Rolls-Royce |

«Blue Streak», 1964 |

836,3 кН |

40,3 (3,95) |

8 | |

| H-1 |

Rocketdyne |

«Saturn-1», 1961 |

947,7 кН |

44,5 (4,36)* |

8 |

2,32 |

| H-1B |

Rocketdyne |

«Saturn-1B», 1966 |

1030,2 кН |

45,9 (4,5)* |

8 |

2,34 [10] |

| F-1 |

Rocketdyne |

«Saturn-V», 1967 |

7740,5 кН |

69,0 (6,77)* |

16 |

2,40 [11] |

| RS-27 |

Rocketdyne |

«Delta-2000», 1972 |

1023,0 кН |

45,9 (4,5)* |

8 |

2,35 [12] |

| RS-56-OBA |

Rocketdyne |

«Atlas-II», 1991 |

1046,8 кН |

45,9 (4,5)* |

8 |

2,35 |

* примечание: указано эффективное давление с учетом потерь полного давления для «скоростной» камеры

Проанализируем таблицу: все аналогичные кислородно-керосиновые ЖРД, изготовленные по технологии стальных трубчатых камер, крепко уперлись в потолок рабочего (эффективного) давления 4,5МПа, который так и не был преодолен вплоть до начала 90-х годов, и только в двигателе F-1 было реализовано на 50% больше - 6,7МПа - немыслимое в те годы для других подобных американских агрегатов.

Для сравнения, приведу таблицу аналогичных параметров при использовании топливной пары аэрозин-50 и азотный тетроксид[1]:

| Тип ЖРД | Фирма-изготовитель | Ракета-носитель, год | Тяга, кН | Давление в камере, кгс/см² (МПа) | Степень расширения |

Соотношение компонентов, mок/mгор |

|

LR-87-5 |

Aerojet |

«Titan-II», 1962 |

1096,8кН |

55,1 (5,4) |

8 |

1,93 |

|

LR-87-11 |

Aerojet |

«Titan-IIIC», 1968 |

1218,8кН |

60 (5,91) |

15 |

1,91 |

Примечание: модели LR-87-3, LR-87-5, LR-87-11 - это один и тот же по сути двигатель, который был адаптирован к использованию разных топливных компонентов при той же технологической конструкции камеры и сопла. Была даже версия водородного LR-87-LH2.

По сути - все американские ЖРД того времени были очень похожи друг на друга по причине одинаковой технологии изготовления:

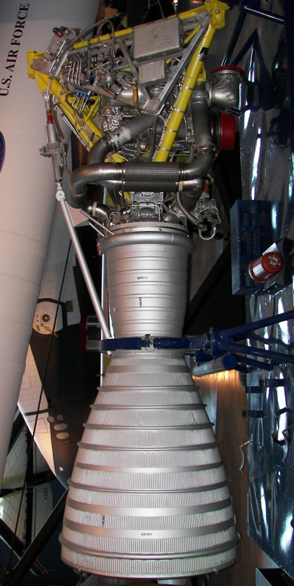

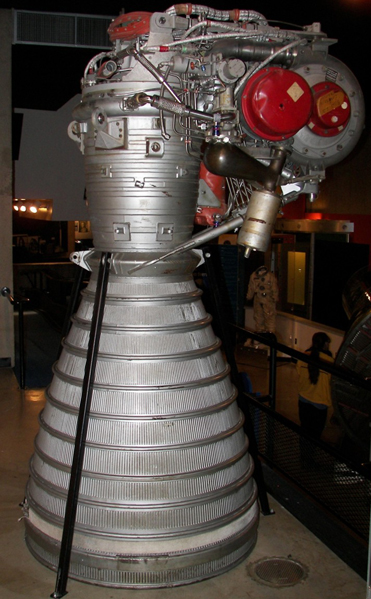

|

|

|

|

| LR-79 | LR-87 | LR-89 | H-1 |

Рассмотрим для примера камеру ЖРД Н-1 в разрезе[3]:

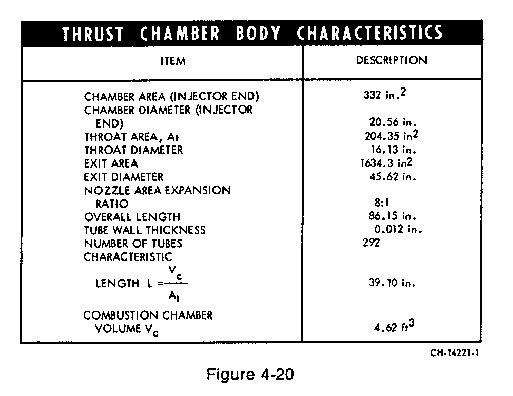

Камера ЖРД Н-1 представляет собой[10] набор из 292 стальных трубок толщиной 0,3мм из нержавеющей стали марки 347 (наш аналог сталь 08Х18Н12Б), изогнутых по форме сопла Лаваля, которые при помощи пайки и бандажей скрепляются в единое целое.

Трубки уложены в один ряд с последовательным чередованием на аверсные и реверсные трубки. Половина трубок аверсные - по ним керосин течет сверху вниз, вторая половина - реверсные - по ним керосин возвращается снизу вверх.

Интересный факт: путем замены керосина на аэрозин в двигателе LR-87 удалось поднять давление почти в полтора раза - с 4Мпа до 5,9МПа в последних версиях этого мотора. Объяснение простое: все дело в том, что керосин - на самом последнем месте по своим свойствам как охладитель. В качестве наглядной иллюстрации к сказанному приведу таблицу свойств различных хладагентов при при Т=50ºС[7]:

Как видите, при Т=50ºС аэрозин, а также гептил (НДМГ), более чем вдвое превосходят керосин как хладагент.

Даже при более высоких температурах хладагента соединения гидразина будут превосходить по теплоотдаче керосин, в итоге двигатели на высококипящих компонентах допускают работу при более высоких тепловых потоках, т.е. при более высоких давлениях.

С другой стороны, на протяжении 35 лет производства различных кислородно-керосиновых ЖРД с трубчатой конструкцией камеры и сопла (указанных в таблице), - ни в одном из агрегатов не удалось преодолеть рубеж 5МПа эффективного рабочего давления в камере сгорания. Если в начале пути эффективное давление было в районе 4МПа, то в пределе были достигнуты параметры 4,5МПа (с учетом потерь).

Эти параметры и есть почти предельные, которые могут быть реализованы для ЖРД типичной для США трубчатой конструкции.

Здесь будет уместно сделать еще одно отступление и рассказать об аналогичной ситуации с параметрами советских ЖРД[4]:

| Тип ЖРД | Фирма-изготовитель | Ракета-носитель, год | Тяга, кН (камера) | Давление в камере, кгс/см², (МПа) | Степень расширения |

Соотношение компонентов, mок/mгор |

|

РД-110 |

ОКБ-456 |

1947-1951 | 1372кН |

58,7 (5,76) |

2,65 |

|

| РД-105 | ОКБ-456 | 1952-1954 | 627,5кН |

60,0 (5,88) |

2,70 |

|

| РД-106 | ОКБ-456 | 1952-1954 | 645,5кН |

60,0 (5,88) |

2,70 |

|

| РД-107 | ОКБ-456 | Р-7, 1957 | ≈224кН* |

59,6 (5,85) |

18,86 |

≈2,51* |

*- значения даны для одиночной главной камеры [5]

Как видите, не смотря на разницу в размерах и параметрах, предельное давление в камере проектировалось не более 60кгс/см² - одинаковое для всех, исходя из возможностей хромо-бронзовой листовой камеры и сопла.

Причиной того, что РД-110, РД-105/106 так и не пошли в серию, были ВЧ неустойчивости при выходе на главную ступень тяги.

Таким образом, предел для советских камер рк ≤ 60кгс/см² был обусловлен именно вопросами теплового баланса, а не чем-то еще.

Приведу один пример - двигатели РД-107 и РД-108. Давление в камере первого существенно выше (5,85МПа) чем в камере второго (5,1МПа). Поэтому в РД-108 меньше тепловые потоки, поэтому меньше расход керосина на пристеночное охлаждение, как результат - выше удельный импульс.

|

|

|

|||

| РД-107 | РД-216 |

Когда В. П. Глушко параллельно с керосиновыми РД-107/108 создавал в 1958-1960г.г. новый двигатель для боевых ракет Р-14 на высококипящих компонентах (НДМГ + АК-27И), - рабочее давление в камере сгорания у данного агрегата было принято равным... 75 кгс/см²!

Иными словами, и в СССР, и в США наблюдалась одинаковая тенденция - замена керосина на соединения гидразина позволяло увеличить давление в камере на 25-30% по сравнению с базовым уровнем (керосин), который в США был на ~30% ниже советского.

При этом, как уже говорилось выше, особенности технологии изготовления паяных трубчатых камер из нержавеющей стали не позволяли преодолеть рубеж эффективного рабочего давления 50 кгс/см².

У некоторых скептически настроенных читателей возможно возник вопрос: на чем основаны столь категоричные утверждения?

Видимо, потребуются более веские аргументы. Ну, что ж, извольте.

Элементы теории теплообмена в ЖРД

Для начала рассмотрим физическую картину процесса теплообмена в ЖРД[15]:

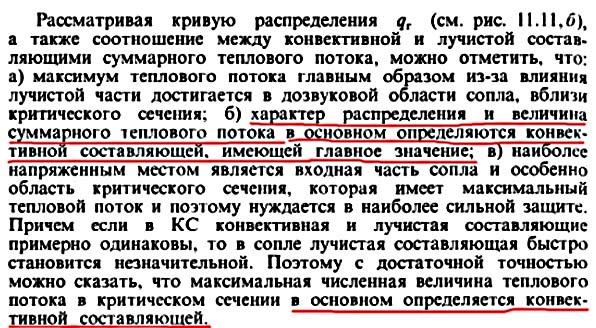

При этом часто вводят следующее упрощение[14]:

Данное упрощение является вполне допустимым, если учесть, что доля лучистого теплового потока в большинстве случаев мала по сравнению с конвективным тепловым потоком[7]:

Дополним этот тезис следующей иллюстрацией[7]:

|

|

Далее, процесс теплопроводности через металлическую стенку камеры описывается следующим образом[15]:

Наконец, от стенки металла тепло передается жидкому охладителю[15]:

Таким образом, мы имеем три звена теплопередачи: газ → стенка → жидкость

Очевидно, что тепловой поток от газа на стенку, через стенку и от стенки в жидкость должен совпадать и быть равен полному потоку:

Qг = Qст = Qж = QΣ

Не смотря на разную природу процессов теплообмена, для каждого звена можно записать тепловой поток по единой форме Ньютона:

QΣ = αˊг ∙ ( Tг − Tст.г )

QΣ = αст ∙ ( Tст.г − Tст.ж )

QΣ = αж ∙ ( Tст.ж − Tж )

Теперь нам остается только найти коэффициенты α для каждого вида теплообмена. Самый простой вид будет иметь αст[14]:

Коэффициент αж определяется из критериальной формулы Нуссельта-Крауссольда[7]:

|

Помимо всего вышесказанного, необходимо учесть еще два фактора - коэффициент оребрения и степень кривизны трубок в критическом сечении. Для чего воспользуемся следующей методикой[15]: |

|

Кривизну трубок оценим по Михееву[24]:

К вопросу нахождения третьего коэффициента αг мы вернемся немного позднее. А пока давайте применим теорию на практике и попробуем выяснить, почему американские стальные трубчатые камеры проигрывали советским камерам канального типа.

О недостатках американских трубчатых камер ЖРД

В теории любой транспортной системы известно, что максимальная пропускная способность определяется в самом узком месте, в самом слабом звене транспортировки. Поскольку тепловой поток от газа на стенку может быть достаточно большим, то на роль слабых звеньев у нас претендует теплопроводность стенки и теплопроводность от стенки в жидкость.

Начнем с самого простого расчета - теплопроводность стенки. Для примера возьмем все тот же ЖРД Н-1b[10].

Трубки этого двигателя из нержавеющей стали марки 347 толщиной δст ≈ 0,305мм (0,012 дюйм).

Теплопроводность[21] данной стали на рабочем отрезке температур составляет 20÷22 Вт/м·К.

Согласно информации[17] производителя на температурном отрезке 20÷500ºС среднее значение λст ≈ 21,4 Вт/м·К; тогда:

|

αст |

= |

λст |

= |

21,4 |

≈ |

70,2 ∙ 10³ Вт/м²·К |

||

|

|

δст |

0,000305 |

|

Теперь же давайте оценим температурный градиент ΔTст = ( Tст.г − Tст.ж )

Температура стенки со стороны газа Tст.г является верхним эксплуатационным пределом жаропрочности камеры ЖРД.

Согласно американских данных[6] рекомендовано ограничивать верхний температурный предел стенки величиной Tст.г ≤ 800К

В тоже самое время, у Добровольского[15] подробно разобран очень хороший учебный пример теплового расчета ЖРД из нержавеющей стали при давлении в камере 65кгс/см², где максимальная температура стальной стенки до Tст.г ≤ 1100К

В чем причина? Выскажу следующее соображение: все советские двигатели создавались по технологии цельносварной листовой газовой стенки, в которой путем фрезерования сверлились ребра либо путем сварки (пайки) проставлялись металлические гофры.

В силу технологических ограничений советские двигатели обычно были «толстыми» - толщина стенки не менее 1мм.

Тогда как американские двигатели представляли собой паяную конструкцию тонкостенных трубок толщиной как правило 0,3÷0,5мм.

Рассмотрим американскую иллюстрацию[23] :

На рисунке слева - паяные трубки, справа - щелевой канал охлаждения с фрезерованными ребрами

Выскажу следующее соображение: жаропрочность паяной конструкции определяется самым слабым звеном - припоем.

Согласно имеющихся данных[22] - американцы при изготовлении «лунной» серии двигателей, в т.ч. F-1 и др., - широко применяли золотой припой состава 82,5% Au − 17,5% Ni который при температурах свыше 500ºС ( ~ 800К ) резко терял прочность[22].

Теперь о нижнем пределе - температуре стенки со стороны жидкости Tж.ст.

Строго говоря, Tст.ж нам наперед не известна и является результатом баланса между теплопроводностью Qст самой стенки и теплопроводностью от стенки в жидкий охладитель Qж.

По сути Tст.ж является точкой, которая делит отрезок Tж ─ Tст.г между самой холодной точкой сечения - жидким охладителем, и самой горячей точкой - газовой стороной стенки камеры пропорционально вкладу каждого вида теплообмена.

Она не может быть слишком низкой, например ниже температуры охладителя (керосина), всегда Tст.ж > Tж потому что тогда не будет температурного градиента между стенкой и жидкостью ΔTж = ( Tст.ж − Tж ) и тепло не будет передаваться охладителю.

Стремятся сделать Tст.ж как можно выше, но не выше эксплуатационного предела для охладителя.

Возьмем керосин. Для него критическое давление относительно мало - всего около pкрит. ≈ 4 МПа, поэтому в трубках Н-1b керосин не может кипеть, т.е. иметь одновременно две фазы - жидкую и газовую. Но при достижении критической температуры Tкрит. ≈ 673К керосин перейдет в однофазное - исключительно газовое состояние.

Поскольку турбулентный конвективный теплообмен основан на перемешивании в пограничном слое горячих и холодных порций жидкости, то при температуре стенки Tст.ж ≥ 673К возникнет газовая прослойка разрыва между основной массой керосина и стенкой, что приведет к срыву режима охлаждения. При температуре Tст.ж ≥ 700К керосин начнет термически разлагаться...

Поэтому рекомендуется в американских источниках[23] ограничивать температуру стенки величиной Tст.ж ≤ 700ºF или Tст.ж ≤ 644К

Составим систему уравнений для поиска Tж.ст , для чего введем:

ΔTст = ( Tст.г − Tст.ж )

ΔTж = ( Tст.ж − Tж )

|

{ |

αст ∙ ΔTст = αж ∙ ΔTж | ||||

|

Tж + ΔTж + ΔTст = Tг.ст |

Путем подстановки из верхнего уравнения в нижнее, имеем:

|

Tст.г − Tж. |

= |

1 + |

αст | = | kα | ||||||

|

ΔTст |

αж |

Для дальнейших расчетов и вычисления αж нам потребуется задать некоторые начальные параметры, которые мы затем еще раз уточним.

Согласно вышеприведенным американским рекомендациям[23] в первом приближении Tст.ж ≈ 700ºF или ≈ 370ºС

Температура проточного керосина в критическом сечении для ЖРД Н-1b лежит в диапазоне* Tж ≈ 60 ÷ 104 ºС для аверсных и реверсных трубок (при стандартной для американцев[6] расчетной температуре керосина на входе 560ºR или 38ºС).

_______________________

* - прим.: цифры приведены по результатам численных расчетов по авторской методике;

согласно американских данных[6] для трубчатых камер керосиновых ЖРД рекомендованный расчетный диапазон Tж ≈ 60 ÷ 115ºС

Причем для аверсных - нижний предел (холодный керосин прошел всего ¼ пути - от головки вниз до критического сечения), для реверсных - верхний (керосин уже совершил путь сверху - вниз до конца сопла и половину пути снизу - вверх, т.е. грубо прошел ¾ пути).

Поскольку аверсные и реверсные трубки будут иметь различия в индивидуальных свойствах, то будем их считать раздельно.

Хочу особенно подчеркнуть во избежание путаницы: для формулы Нуссельта-Крауссольда определяющей является средняя температура в пограничном слое, т.е.:

Tср = ½ ( Tст.ж + Tж )

Подставляем параметры первого приближения:

Tср = ½ ( 370 + 60 ) = 215ºС (аверс)

Tср = ½ ( 370 + 104 ) = 237ºС (реверс)

Теперь воспользуемся таблицами данных из методического пособия Александренкова[25]

|

Зависимость свойств керосина Т-1 от температуры |

|||||||

| Т, К | Т, Сo | ρ, кг/м3 | C, Дж/(кг.К) | μ.104, Н∙с/м2 | λ, Вт/(м.К) | К, кг0,2∙м1,8/(с2,2∙К) | ps, МПа |

| 223 | -50 | 864 | 1890 | 120 | 0,127 | 38 | 0,0001 |

| 233 | -40 | 858 | 1900 | 73 | 0,125 | 40 | 0,0001 |

| 253 | -20 | 842 | 1950 | 35 | 0,123 | 55 | 0,0002 |

| 273 | 0 | 830 | 2000 | 20 | 0,120 | 70 | 0,0003 |

| 293 | 20 | 819 | 2050 | 15 | 0,117 | 80 | 0,0004 |

| 313 | 40 | 808 | 2100 | 10 | 0,114 | 90 | 0,001 |

| 333 | 60 | 795 | 2200 | 8 | 0,110 | 100 | 0,002 |

| 353 | 80 | 781 | 2280 | 6 | 0,108 | 110 | 0,027 |

| 373 | 100 | 766 | 2360 | 5 | 0,104 | 120 | 0,041 |

| 393 | 120 | 751 | 2440 | 4,5 | 0,102 | 130 | 0,057 |

| 413 | 140 | 736 | 2550 | 3,9 | 0,099 | 140 | 0,078 |

| 433 | 160 | 720 | 2660 | 3,5 | 0,096 | 150 | 0,104 |

| 453 | 180 | 703 | 2800 | 3 | 0,093 | 155 | 0,139 |

| 473 | 200 | 685 | 2900 | 2,6 | 0,090 | 160 | 0,185 |

| 533 | 250 | 638 | 3060 | 2,0 | 0,084 | 178 | 0,22 |

Для керосина Т-1 график зависимости K = К (Т) имеет почти линейный вид.

Путем линейной интерполяции получим: K215 ≈ 165,4 (аверс) и аналогично K237 ≈ 173,3 (реверс)

Дополнительно следует учесть, что в американских двигателях применяется керосин RP-1 примерно аналогичный по свойствам нашему керосину РГ-1 с несколько отличными свойствами. Выше была приведена таблица 11.1 свойств разных охладителей, где керосин RP-1 зашифрован под именем углеводородное горючее (поз.13) Из таблицы видно, что охлаждающий комплекс K' отличается для них как 97/83

Экстраполируя этот коэффициент, получим для керосина RP-1: K'215 ≈ 193,3 (аверс) и K'237 ≈ 202,6 (реверс)

Еще нам понадобится знать распределение нужных параметров - плотности потока керосина ρ ∙ W и эффективного проходного диаметра трубки dэ для чего выведем закон изменения геометрических сечений трубок вдоль камеры и сопла.

При ближайшем рассмотрении разреза камеры ЖРД Н-1b можно сделать следующие выводы:

Из данной фотографии четко видно, что трубки имеют постоянную высоту по ходу длины камеры, но имеют разную ширину.

Поскольку относительная доля линейного размера трубки в ширину (часть дуги окружности) для каждой трубки постоянна - и равна 1/292 общей длины окружности, которая в свою очередь в каждом сечении двигателя разная - от самого широкого места на выходе из сопла, до самого узкого места - в критическом сечении.

Второй вывод состоит в том, что на выходе из сопла трубки приобретают почти круглое сечение:

Сечение, в котором трубки будут иметь круглую форму с минимальной деформацией (сжатием) - назовем определяющим сечением.

Тогда эволюцию формы проходного сечения трубок можно проиллюстрировать так:

Отсюда следуют такие соотношения: пусть do - начальный наружный диаметр круглой трубки, δст - толщина ее стенки.

Введем Nтр - число трубок; Dj - диаметр j-того сечения сопла относительной площади Sj.

Dкр - диаметр критического сечения. Тогда:

Dj = Dкр ∙ ( Sj ) ½

Nтр ∙ a'j = π ∙ ( Dj + a'j )

Отсюда:

|

a'j = |

π ∙ Dкр ∙ ( Sj ) ½ |

||||

| Nтр − π |

Внутренняя ширина сечения:

aj = a'j − 2 ∙ δст

Внутренняя высота сечения:

H = H' − 2 ∙ δст

Длина плоской части:

ℓj = H − 2 ∙ R = H − aj

Кроме того, по определению толщина ребра:

b = 2 ∙ δст

Для ЖРД Н-1b диаметр критического сечения: Dкр ≈ 0,41м. Степень расширения сопла 8:1.

Для выходного сечения по определению H' = a' = do

Тогда начальный (базовый) наружный диаметр круглой трубки:

|

do = |

π ∙ 0,41 ∙ ( 8 ) ½ |

≈ 12,6 мм | |||

| 292 − π |

Во многих американских источниках можно найти ссылку на то, что у ЖРД Н-1b трубки были полдюйма - т.е. мы на верном пути.

Тогда во всех сечениях внутренняя высота:

H = do − 2 ∙ δст = 12,6 − 2 ∙ 0,3 ≈ 12,0 мм

Высота условного ребра для трубчатой камеры:

δохл ≈ do + ½ aкр

Соответственно, внутренняя ширина для критического сечения:

|

aкр ≈ |

π ∙ 0,41 ∙ ( 1 ) ½ |

− 2 ∙ 0,3 ≈ 3,9 мм | |||

| 292 − π |

Воспользовавшись общеизвестными геометрическими соотношениями, определим периметр и площадь трубки для критического сечения:

Птр = 2 ∙ ( H − aкр ) + π ∙ aкр ≈ 28,4 мм

Sтр = aкр ∙ ( H − aкр ) + ¼ ( π ∙ a²кр ) ≈ 43,1 мм²

Эффективный проходной диаметр трубки dэ возьмем из определения[15]:

Подставляем ранее найденные величины:

dэ = 4 ∙ 43,1 / 28,4 ≈ 6,1 мм

Нам осталось найти плотность потока , которую возьмем из уравнения неразрывности.

Если секундный массовый расход керосина G через трубку равен:

ρ ∙ W ∙ Sтр = G то тогда ρ ∙ W = G / Sтр

Согласно американских данных[15] ЖРД Н-1b имеет 292 трубки - 146 аверсных и 146 реверных.

По ним течет сверху вниз, а потом снизу вверх 103,2кг/с керосина (227,5 фунта в секунду).

Отсюда получим:

ρ ∙ W = G / Sтр = 103,2 / (146 ∙ 43,1 ∙ 10−6 ) ≈ 16,4 ∙ 10³ кг/с∙м²

Для справки: это нам ни для чего не пригодится, но попробуем оценить скорость прокачки керосина в ЖРД Н-1b.

Поскольку наш керосин уже подогрет до температур Tж ≈ 60 ÷ 104 ºС, т.е. в среднем Tж ≈ 80 ºС, то при условной плотности нагретого керосина ρ ≈ 780 кг/м³ скорость прокачки составит примерно W ≈ 21 м/с

Полученная нами цифра вполне адекватна и соответствует плотности потока керосина в критическом сечении советского ЖРД РД-107.

В частности, для РД-107 скорость прокачки в критическом сечении составляет[26] около W ≈ 20 м/с

Всю эту работу мы проделали чтобы найти коэффициент теплоотдачи αж для плоской прямолинейно пластины:

αж = 0,023 ∙ (16400)0,8 ∙ 193,3 / (0,0061)0,2 ≈ 29 ∙ 10³ Вт/м²·К (аверс)

αж = 0,023 ∙ (16400)0,8 ∙ 202,6 / (0,0061)0,2 ≈ 30,4 ∙ 10³ Вт/м²·К (реверс)

Теперь несколько слов о кривизне трубок в критическом сечении. Во многих американских источниках, например[6] и не только, даются сходные пропорции классического сопла Лаваля в американской интерпретации:

Поскольку конкретно для ЖРД Н-1b: Rt = ½ Dкр ≈ 205 мм

Тогда кривизна для аверсных трубок R* = 1,5 ∙ Rt ≈ 308 мм тогда α'ж = αж ∙ (1 + 1,77 ∙ (6,1/308) ) ≈ 30 ∙ 10³ Вт/м²·К (аверс)

Кривизна для реверсных трубок R* = 0,382 ∙ Rt ≈ 78 мм тогда α'ж = αж ∙ (1 + 1,77 ∙ (6,1/78) ) ≈ 34,6 ∙ 10³ Вт/м²·К (реверс)

Учтем коэффициент оребрения: α''ж = α'ж ∙ ηр где ηр ≈ 1,071 (аверс) и ηр ≈ 1,057 (реверс) для первого приближения.

Теперь рассчитаем по ранее приведенным формулам коэффициент оребрения и параметры проточного охлаждения первого приближения. Затем найдем температуру стенки со стороны жидкости Тст.ж из соотношения:

|

Tст.ж − Tж. |

= |

αст | = | kα | ||||

|

Tст.г − Tст.ж. |

αж |

и заново подставим в исходные формулы, получив таким образом температуру Тст.ж второго приближения.

Для удобства анализа расположим данные в таблицу (температура дана в градусах Цельсия):

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как видно из таблицы, путем двух последовательных итераций мы получили ориентировочное значение температуры стенки со стороны керосина в диапазоне Tст.ж ≈ 380 ± 1 ºС что ниже критической температуры для керосина и следовательно данные температуры могут быть допустимыми для максимальных (предельных) режимов.

Таким образом, максимальные расчетные тепловые потоки для системы охлаждения ЖРД Н-1b будут:

Qmax = αст ∙ ΔTст ≈ 70,2 ∙ 10³ ∙ (527 − 380) ≈ 10,3 МВт/м²

А теперь давайте наши результаты сравним с таблицей пиковых тепловых потоков для американских ЖРД[23]:

Здесь ЖРД Н-1 - это ранний двигатель с невысоким давлением в камере. Максимально форсированная модификация ЖРД Н-1b примерно соответствует аналогичным двигателям ракеты «Атлас» с давлением 4,5 (4,8) МПа.

И хотя график качественный, тем не менее, аппроксимация по графику дает максимальный тепловой поток для критического сечения:

Qmax ≈ 6 BTU/in²·sec ≈ 10 МВт/м² ( «Атлас» )

Для сравнения, ЖРД F-1 (согласно графика) имеет на 30% более высокие тепловые потоки:

Qmax ≈ 8 BTU/in²·sec ≈ 13 МВт/м² ( «F-1» )

Как видите, мы практически точно угадали с потолком охлаждающих способностей трубчатой камеры ЖРД Н-1b.

Много это или мало? К примеру, согласно данных открытой советской печати, для РД-107 максимальный тепловой поток[26]:

Qmax ≈ 14 млн. ккал/м²·ч ≈ 16,3 МВт/м² ( РД-107)

При этом, как уже говорилось выше, скорость прокачки керосина и плотность потока охладителя у РД-107 и Н-1b примерно равны, даже у нашего чуть меньше. Однако при этом с единицы поверхности нашей камеры снимается в полтора раза больше тепла.

Более того, организовать надежное охлаждение РД-107 была едва ли не самая сложная задача, ведь по площади боковой поверхности его камера сгорания гораздо больше таких двигателей, как РД-253, НК-33 и РД-170 при гораздо меньшем расходе керосина на охлаждение.

При том, что общая площадь боковой поверхности РД-107 равна Sбок ≈ 2,5м² на проточное охлаждение этой поверхности расходуется всего 20,8кг/с керосина т.е.удельный расход охладителя ~ 8,3кг/с·м²

В то же время на охлаждение боковой поверхности Н-1b Sбок ≈ 5,3м² расходуется впятеро больше – 103,2кг/с керосина т.е.удельный расход охладителя ~ 19,5кг/с·м²

Получается, что единица поверхности советского РД-107 охлаждается более чем вдвое меньшим количеством керосина при большем в полтора раза удельном тепловом потоке, чем американский трубчатый двигатель Н-1b.

Теперь постараемся ответить на самый главный вопрос: почему трубчатая камера не способна на большее?

Я мог бы ответить - потому что теплопроводность советской хромистой бронзы БрХ08 составляет λст ≈ 280 ÷ 300 Вт/м·К

против λст ≈ 20 ÷ 22 Вт/м·К для американской нержавеющей стали марки 347, т.е. почти в полтора десятка раз.

Но ответ будет не вполне корректным, потому что правильный ответ: вследствие, но не именно поэтому.

Выше мы уделили немало времени расчету бесполезного для американских трубчатых камер параметра - коэффициента оребрения.

По смыслу этот коэффициент показывает, во сколько раз единица поверхности камеры ЖРД (если ее рассматривать как некий радиатор-теплообменник) способна отдать охладителю больше тепла, чем гладкая плоская стенка.

Все мы хорошо знаем, что любые радиаторы стремятся сделать с максимально развитой, часто ребристой поверхностью для улучшения теплоотвода. Отсюда и возник термин - коэффициент оребрения.

Для плоской гладкой стенки коэффициент оребрения - единица.

Выше мы показали, что для американских тонкостенных трубчатых камер оребрение пренебрежимо мало: ηр ≤ 1,1

Анализ формул (4.204) - (4.207) показывает, что коэффициент теплоотдачи αж от стенки в жидкость будет тем больше, чем больше толщина ребра b и теплопроводность стенки λст :

ηр ~ 1/ξ ~ √b · λст

Данная зависимость не является линейной, а носит качественный характер.

Так вот, для советского РД-107 с его толстыми бронзовыми ребрами и узкими проточными каналами ηр ≥ 2,5

Отсюда следует очевидный вывод: бронзовая камера канального типа, даже при более толстой стенке, всегда даст фору тонкостенным стальным трубчатым камерам по эффективности работы радиатором-теплообменником

В следующей части этой главы мы перейдем непосредственно к тепловому расчету охлаждения ЖРД F-1.

Аркадий Велюров

[1] сайт http://www.astronautix.com (англ.)

[2] Launch Vehicle Propellant Usage (англ.)

[3] сайт http://heroicrelics.org/ (англ.)

[4] Предыстория создания ЖРД РД-107/108

[5] ЖРД РД-107 и РД-108 и их модификации

[6] «Design of liquid propellant rocket engines», NASA, 1967 (SP-125)

[7] «Основы теории и расчета ЖРД», том 2, под ред. В.М. Кудрявцева, 1993г.

[9] Википедия, F-1 (ракетный двигатель)

[10] Skylab Saturn 1B flight manual

[11] F-1 Engine Familiarization Training Manual (R-3896-1)

[12] «Rocket Propulsion Elements», George P. Sutton, 7th edition

[13] «Жидкостные ракетные двигатели», Е.Б. Волков, Л.Г. Головков, Т.А. Сырицын, 1970г.

[14] «Теория ракетных двигателей», В.Е. Алемасов, А.Ф. Дрегалин (под редакцией В.П. Глушко), 1980г.

[15] «Жидкостные ракетные двигатели», М.В. Добровольский, 1968г.

[16] «Прикладная газовая динамика», Г.Н. Абрамович, 1991г.

[17] ATI 321™/ATI 347™/ATI 348™ Technical Data Sheet

[18] INCONEL® alloy X-750 (UNS N07750/W. Nr. 2.4669), http://www.specialmetals.com

[19] «Расчет камеры жидкостного ракетного двигателя», В.Д. Курпатенков, Х.В. Кесаев, МАИ,1993г.

[20] «Теория ракетных двигателей» В.Е. Алемасов, А.Ф. Дрегалин (под редакцией В.П. Глушко), 1989г.

[21] «Electrical resistivity and thermal conductivity of nine AISI selected stainless steels», CINDAS, 1977г.

[22] «Industrial Gold Brazing Alloys», Gold Bulletin 1971 Vol. 4 No. 1

[23] «Advanced regenerative cooling techniques for future space transportation systems», AIAA/SAE, 1975г.

[24] «Основы теплопередачи», Михеев М.А., Михеева И.М., 1977г.

[25] «Расчет наружного проточного охлаждения камеры ЖРД» Александренков В.П.

[26] «Из истории создания первых космических ракетных двигателей (1947 - 1957)», В. И. Прищепа